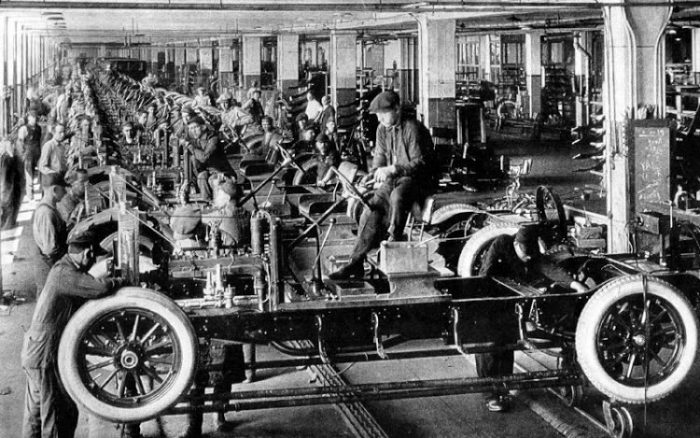

Los grandes cambios: del fordismo al toyotismo

El segundo parte aguas se presentó en Japón al finalizar la Segunda Guerra Mundial, cuando la empresa Toyota rediseñó la forma de fabricación de vehículos y sus partes. A esta innovación se le conoce como Sistema de Producción Toyota o Lean Production (producción ajustada), y requiere de equipos de trabajadores con diferentes tipos de calificación, de forma que éstos sean capaces de realizar diversas tareas en las áreas de fabricación, supervisión y control de la calidad. De igual forma, se requiere maquinaria flexible que permita manufacturar productos variados para satisfacer la diversidad en la demanda de los consumidores. En este modelo se vuelven medulares los adelantos tecnológicos y la aplicación de la informática; se enfatiza el trabajo en equipo y se limita la importancia de las jerarquías dentro de la línea de producción. El sistema de producción Toyota tiene tres elementos fundamentales:

a) Organización flexible de la producción. Implica una capacitación múltiple para que el trabajador pueda ejercer diferentes actividades en las áreas de producción, supervisión y control. Por el lado de los bienes de capital, implica que se puedan manufacturar de manera rentable en la planta lotes de producción de un volumen relativamente bajo, y que se puedan rápidamente modificar algunas características del producto final para responder a cambios repentinos de la demanda.

Con lo anterior se busca atender a las preferencias de la demanda y satisfacer las necesidades de nichos de mercado diferenciados.

b) Énfasis en la prevención total de defectos para eliminar los costos innecesarios. Se busca erradicar las imperfecciones en el producto desde el origen, evitando periodos de inactividad y de interrupción en la capacidad instalada, además de disminuir de manera importante el porcentaje de unidades defectuosas y de reducir los costos de operación.

c) Concepción integral del proceso de fabricación. Se busca el esfuerzo colectivo conjunto para generar valor agregado a lo largo de toda la cadena: industria terminal, empleados, proveedores y distribuidores. Implica una mejor y más fluida comunicación en todos los participantes para detectar y eliminar las posibles fuentes de ineficiencia en toda la fase de producción, lo que ha permitido, además, el impulso al desarrollo de proveedores y a la subcontratación externa

(outsourcing), así como la introducción de nuevas técnicas de inventario –que se conoce como producción sincronizada con la demanda – en las que los proveedores acuerdan el suministro de insumos y materias primas en los momentos precisos y en las proporciones exactas en las que se requieren en las distintas fases de producción (just in time).

Con la puesta en marcha de este modelo, la industria automotriz japonesa elevó de manera extraordinaria su productividad, mejoró su calidad y consolidó su red de proveedores, convirtiéndose en uno de los competidores más importantes en el mercado mundial y obligando a las empresas estadounidenses a redefinir sus estrategias globales.

#GrupoPlatinum Brindamos soluciones integrales para tu flota